2022年07月01日

DX時代のスマートな見える化

今回は古くて新しいテーマである、見える化について考察します。見える化は、客観的なデータから得られる問題を分りやすく、数値やグラフで表し、関係者が共有できるようにする仕組みです。生産に限らず営業や開発など、企業活動全般で広く利用されています。特に工場内では、ものが製品ごとに異なる多くの工程を流れ、同時に、様々な情報が多数の部門間、作業者や技術者間を行き交っています。ものの流れ、情報の流れは状況により刻々と変わるため、予定通り流れているのか、どこで滞っているのか、どこで待ちが生じているか、など工場内の状況と問題の把握が常時必要となります。製造現場のQCサークルによる改善活動でも、7つ道具でデータによる見える化が行われてきました。このように、生産ラインや、機械の稼働状態に加え、生産の進捗状況とそこで起こっている問題が『見える』ことは、製造業にとって長年の重要課題となってきました。

この見える化という言葉は様々な場面で使われ、一般的になっているようですが、実はトヨタ自動車社が約20年前に発表した、「生産保全活動の実態の見える化」に登場した特別な用語です。英訳するときは相当する単語がないため、”Mieruka“とそのままローマ字表記され、その意味は「問題を見つけ出し、明るみに出す」ことと説明されています。よく似た言葉に可視化があります。可視化は見えにくいものを見やすくすることを意味するのに対し、見える化は問題を見えるようにし、改善に向えるようにすることを指します。

見える化によって問題が浮き彫りになっても、それが解決されなければなりません。中には、見えることで直ちに解決できる単純な問題もありますが、決して多くはありません。しかし、人は問題が分かると行動を起こします。タイムリーに問題が把握できれば、早く手が打てます。問題が見えたことをきっかけに、見える前には無かった意識や行動を生みます。関係者が問題を捉えることで現場の意識改革につながり、組織としての問題対応もし易くなります。

このように見える化はものづくり現場で大きな役割を果たしてきましたが、最近は長年取り組みを続けてきたこともあり、効果につながる改善テーマを見出すことが難しくなってきているようです。生産現場も複雑化してきたため、これまでのような限られたデータの収集・分析では、問題をタイムリーに捉えるには限界があります。さらに、見える化で成果を出すには現場担当者の能力ややる気も欠かせませんが、経験豊かで高い技能をもつ技術者や改善意欲に満ちた作業者が減少してきていることも事実です。

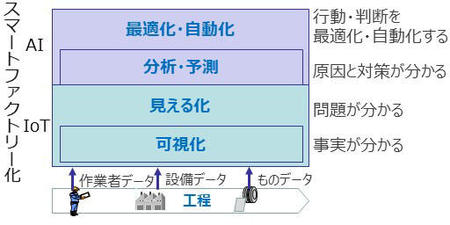

図:スマートファクトリーと見える化

図:スマートファクトリーと見える化

(クリックして拡大できます)

前回の当コラムでスマートファクトリーをテーマに取り上げました。工場全体をスマートにする仕組みのベースとなるのが見える化です。IoT技術の革新により、従来よりも迅速に、精緻で豊富なデータを取得することができ、的確に問題を検出できます。この問題に対し、AI技術やデータサイエンスを活用して要因分析や予測を行い、行動や判断の最適化・自動化につなげていく仕組みがスマートファクトリー化となります。

このスマートファクトリーの新たな見える化では、従来と比べ見え方が大きく変わり、スマートなものとなります。センサーが小型化、低価格になり、RFIDも低価格で高性能になったことで、豊富なデータ、粒度の細かいデータを取得できるようになりました。ネットワーク技術の進化でリアルタイムでのデータ連携が可能になりました。この結果、スマートな見える化では、従来の方法では利用できなかった、工程毎の作業者(Man)、設備(Machine)、もの(Material)といった所謂3Mデータが活用できるようになります。また、データの粒度も、例えば従来のロット単位でなく一個単位といった、細かいデータも捉えることができます。これまでは問題が起こり、時間が経過してから原因分析していたのに対し、問題が発生した時点で関係者が把握し、その対策が分かるようになります。手待ちや滞留といったこれまで見えなかった生産の流れのボトルネックが特定でき、解消につなげることが期待できます。最近はセンサー等によるIoTの仕掛けに加え、カメラを取り付けるだけのIoTも一般化してきました。カメラによる画像データ解析は、IoTの幅を広げ、中小メーカーにとってもスマート見える化の敷居が低くなっていくでしょう。

スマートな見える化が可能になったといえども、その効果が現場の改善レベルに止まっていては、事業インパクトとして物足りません。スマートな見える化の仕組み構築には相当のIoT投資が伴います。投資に見合う効果が示せなければ、「IoT技術を試しに使って見える化したところ、こんなよいことはありました。」のPoC報告で一旦終了となり、なかなか発展していきません。事業インパクトの大きい見える化を行うには、大きなボトルネックを狙うのが得策です。バラバラに見える化を行っていくのではなく、工程間をまたがり横断的につながったまとまりに仕立てていくのも一案です。前回のコラムで提案したスマートファクトリーのロードマップ立案は、見える化を進める上で有効です。DX時代のスマートな見える化を進めることで、ものづくり力を一段と高めていくことを期待します。

2022年7月

ITの可能性が満載のメルマガを、お客様への想いと共にお届けします!

Kobelco Systems Letter を購読