2019年08月01日

デジタル化とものづくり⑪

~令和のスマートファクトリーが目指すのは?~

前回のコラムでは、製造業のデジタル化成功事例の分類として、IoTプラットフォームとスマートファクトリーの2つを挙げました。IoTプラットフォームの方は、これまでにない新しい価値を創出できる可能性が高いのですが、技術面、資金面そして標準化などのハードルは高く、どの企業でも取り組めるものではありません。そこで、今回はメーカーにとって取組み易いスマートファクトリーに焦点をあて、その成功事例を見ていきます。

ものづくり大国である日本では、既に多くのメーカーがスマートファクトリーに取組み、その事例も報告されつつあります。それら事例の成果を見ると、ほとんどが見える化や品質改善、生産性向上といった所謂「守りのデジタル化」です。グローバル競争にさらされ、人材不足、そして熟練工のノウハウ継承といった、日本の製造業が直面している優先課題を考えると当然かもしれませんが、デジタル化の成功事例としては少し物足りません。これまでのIT活用やFA化の延長線ではなく、デジタル化の本質となる、既存のビジネスモデルに変革を起こし、新しい価値をつくり出すようなスマートファクトリーの成功事例は中々見当たりません。

そこで海外のスマートファクトリー事例に目を向けると、アディダス社の「スピードファクトリー」が成功事例の有力候補に挙げられます。「スピードファクトリー」はその名前が表す通り、製品の設計から、製造を経て店で売られるまでの期間を大幅に短縮するものづくりです。従来は1年半かかっていた工程が数週間まで短くなり、さらに将来的には数日を目指しています。 スポーツ用品業界においてスピードは競争力の源泉です。流行の移り変わりが想定以上に早く、流行っていた商品が急速に売れなってしまう、といったことが当たり前のように起こっています。折角トレンドを先取りする製品を企画しても、市場投入までの設計・製造に月日を要していては売上機会を逃し、売れ残った商品は在庫処分となるため、収益は圧迫され、経営に大きなダメージを与えることになります。

スマートファクトリーの成功事例として「スピードファクトリー」に着目しているのは、スピード面だけではありません。お客様毎のオーダーメイド製品を大量生産並のコストと納期で提供する、マス・カスタマイゼーション(個別設計・生産)を実現しているからです。アディダスの販売店を訪れたお客様は、足の形に関するデータを店舗で計測してもらい、送られたデータによる特注品が設計・製造され、自分の足にぴったり合ったシューズを短納期で受け取ることができます。このマス・カスタマイゼーションは、ドイツが自国の製造業を強化する国家プロジェクトであるインダストリー4.0で目指している姿そのものです。つまり、アディダス社の「スピードファクトリー」は、デジタル情報をやり取りして製造プロセスを高度化するスマートファクトリーの格好の先行事例と見ることができます。

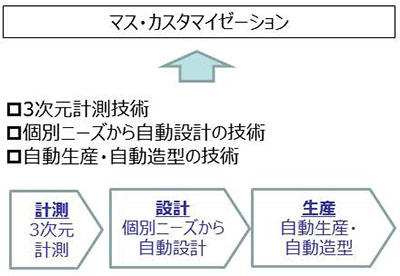

図1:「スピードファクトリー」を実現するデジタル技術

「スピードファクトリー」のマス・カスタマイゼーションを可能にしているのが、上図のように計測・設計・生産で活用されるデジタル技術です。デジタル化された特注品の設計情報は、そのままデータとして製造に連携されます。製造では全面的にロボットを使うことでコストを抑え、製造日数を短縮しています。中でもコアとなるのは、測定装置から足や体型に関する詳細な情報をもとに、シューズにかかる圧力や変形の度合いなどを計算し、シューズのデザインを行う3次元モデル技術です。この3次元モデルのデータをもとに、 3Dプリンターや編み機やカッティングなどのロボットが自動で製造していきます。極めて細かい単位で設計されているため、顧客ごとのカスタマイズが容易にできます。

アディダス社のここ数年の業績を見ると、増収増益を続けています。「スピードファクトリー」のビジネス貢献度は定量的に分からないため、デジタル化の成功事例と言い切れませんが、「スピードファクトリー」はビジネスの成長に大きく寄与しているものと推察します。

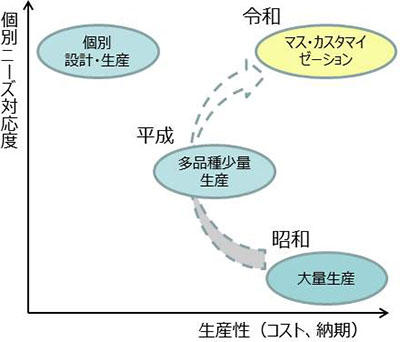

ドイツと同じく製造業に頼る日本のものづくりでも、マス・カスタマイゼーションは今後不可欠となっていきます。日本の製造業は、昭和の高度成長期には、高品質・低コストのマス・プロダクション(大量生産)がうまく機能していました。しかし平成のデフレ期になり、海外の競合メーカーも低価格でそれなり品質の製品を生産するようになってくると、日本メーカーは付加価値を高めるために多品種少量生産へのシフトが求められました。しかし、つねにコスト低減、生産性向上を求められるメーカーにとって、多品種少量生産は容易くありません。製造品目を変えるたびに段取り替えが必要となり、オペレーションも非効率となるため、多品種少量生産は思うように実現できていませんでした。令和となり、デジタル技術が整備されてきたことで、いよいよマス・カスタマイゼーションが実現できる環境になってきました。地域ニーズ、顧客ニーズの変化に応じて常に製品仕様や製造条件を変えていくマス・カスタマイゼーションは、令和のスマートファクトリーの必達目標になっていくものと考えられます。

図2:日本のものづくりの移り変わり

製造業でのスマートファクトリーへの取組みが加速しています。スマートファクトリーでデジタル化に投資すれば、誰でも見合う成果が得られるわけではありません。そこで、小さく始めるのは良いのですが、結局は小さな成功で終わってしまうケースも多いようです。現場の課題改善に止まることなく、品質改善や効率化を超えた、新しい価値をつくり出すスマートファクトリーの目指す姿をしっかり描き、大きく育てていくことを期待します。

2019年8月

最新の記事

年別

ITの可能性が満載のメルマガを、お客様への想いと共にお届けします!

Kobelco Systems Letter を購読