2024年01月01日

スマートファクトリー推進の鍵は“標準化と横断”

製造業におけるDXの代名詞と言えば、やはりスマートファクトリーです。大半の企業は、「あなたの会社ではスマートファクトリーの取組みをしていますか?」と問われると、「はい」と答えます。ところが、「スマートファクトリーで目指す姿は?」、「お手本とするスマートファクトリー先進例は?」となると、明確な答えが返ってきません。今回は、重要だが思うように進められないスマートファクトリーの取組みを、いかに加速していくかについて考察します。

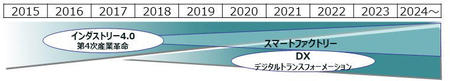

そもそもスマートファクトリー(以下SFと呼ぶ)は、ドイツが提唱したインダストリー4.0(第4次産業革命)の中で、IoTやデジタルツインのデジタル技術、そしてマスカスタマイゼーションを目指すものづくりとともに、日本でも注目され始めました。産業革命という大きな流れに、ドイツと同じく製造立国である日本も遅れてはならじと、官民そろって動き出しました。ところが、しばらくすると今度はDXという、少し異なる大きな旗が振られ始めました。

図表1:スマートファクトリーの経緯

図表1:スマートファクトリーの経緯

(クリックして拡大できます)

このように次々と旗振りされるSFですが、この数年で製造業のスマート化が進展したかというと微妙です。基幹となる生産管理システムに加えて、製造実行システム(MES)の導入や設備・機械とのデータ連携(IoT)を行い、生産進捗や機械稼働状況の可視化、搬送や棚管理の自動化を実現している企業は多くあります。それぞれ生産性や品質面で効果もでていて、こう見るとSFは確実に進展してはいます。

ところが、業界で初めて少量多品種生産を実現したSF事例、大幅な生産性向上やリードタイム短縮、収益増などビジネス成果への顕著な貢献を果たしたSF事例となると、なかなか見当たりません。「バズワードに踊らされず、ものづくりの基本となる品質確保、安定生産を目指せばよい」との見方も一理あるものの、SF投資を継続していくにはもの足りません。以前当コラムで、SFで成果を高めるためにロードマップの立案※1を推奨しました。SFに継続的に取組み、大きな効果を出していくために、自社の工場が目指す姿、その狙い・目標を明確に設定していきたいものです。

このようにSFの取組みを推し進めていきたい企業にとって良いお手本となるのが、WEF(World Economic Forum:世界経済フォーラム)が“Global Lighthouse Network”※2に認定する世界の製造業の先端工場です。WEFはダボス会議開催では有名ですが、毎年SFのベストプラクティスをGlobal Lighthouseとして認定しています。現在、世界の製造業の各業種から132の工場が選定され、SFの行き先に迷う企業にとっての「Lighthouse(灯台)」となっています。Global Lighthouse をSFのロールモデルとして見ていくことで、自社が目指すSFの姿を設定していく上での気づきを得ることができます。その気づきは各社によって当然異なりますが、ここではSFの進め方に悩む日本企業にとって、特に有用と思われる2つのヒントをご紹介します。

1つ目のヒントは“標準化”で、属人性を排し、標準化し、自動化につなげていくアプローチです。日本では現場の熟練工の技能継承が問題となっていますが、技能を持つ、頼れる人を確保するのではなく、熟練ノウハウをもつ人に頼らない仕組みを作る考え方です。製造業では、製造拠点がグローバル、グループ会社に広がっています。SFは熟練工やリテラシーの高い人がいる拠点のみの仕組みではなく、新興国にこそ適用でき、需給変化に応じた生産移転時にも適用できなければなりません。高いレベルの現場力を強みにしていた日本の製造業は、今後人材不足が進む中、その強さの源泉をこれまで同様、現場力に頼るのか、新たな仕組みを作るのかを見極める必要があります。単に自動化を進めるだけでなく、ものづくり現場における人の役割やワークスタイルのあり方、その育成まで考えた仕組みを実現することが求められます。

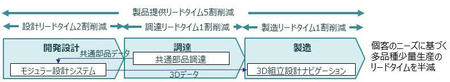

図表3:横断的なスマートファクトリー取組みイメージ

図表3:横断的なスマートファクトリー取組みイメージ

(クリックして拡大できます)

2つ目のヒントは、SFの仕組みを、部門を跨った“横断的“なものにすることです。SFでなかなか顕著な成果を出せない理由の一つに、SF施策が個別の部門単位に止まっていることがあります。例えば、開発・生産・調達の部門横断の仕組みを作り、各々が他部門のリードタイム短縮に必要なデータを連携し、各部門が短縮を果たすことで、全体では製品提供までの期間の5割削減が実現できます。同じ工場内の異なる工程間、生産管理と加工現場間など、横断的な取組みにすることで施策の価値は何倍にも高まります。サプライチェーン上の取引会社も交えた仕組みができれば、更に高い効果が期待できます。部門の壁、地理的な壁、会社の壁を乗り越え、サイバー空間で連携し、横断的な仕組みを機能させ、全体最適化していくことがSFの成功パターンとなります。

日本の企業が、自社に合ったSFベストプラクティスを参考としながら、目指す姿や目標設定を明確にし、継続的、長期的にデジタル投資を行うことで、スマートファクトリーを体現加速し、大きな成果を出していくことを期待します。

※1:スマートファクトリーで成果を出すには ~ロードマップ立案の奨め~

https://www.kobelcosys.co.jp/column/monozukuri/20220601/

※2:Global Lighthouse Network

https://initiatives.weforum.org/global-lighthouse-network/lighthouses#

2024年1月

最新の記事

年別

ITの可能性が満載のメルマガを、お客様への想いと共にお届けします!

Kobelco Systems Letter を購読