2025年09月01日

ICT投資で差がつく! 製造業の生産性向上のカギは「量」と「質」

どの仕事においても「生産性」は大事な指標ですが、製造業にとって生産性は世界のライバルに打ち勝つための最重要課題です。「ものづくり大国と自負している日本の生産性は当然高いはず」と思われがちですが、実は欧米の主要国にかなり後れを取っています。今後も国内の労働人口は減少し、グローバル競争は一段と激化していくことから、日本企業にとって生産性向上はまさに勝敗を分ける決定的な要素となります。今回は、日本と主要国の製造業をベンチマークしつつ、生産性向上の鍵となるICT投資のあり方について考察します。

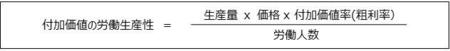

国際的な企業競争力を表す「付加価値の労働生産性」とは

図表1:「付加価値の労働生産性」の定義

図表1:「付加価値の労働生産性」の定義

(クリックして拡大できます)

日本製造業の生産性は主要国に劣後

日本のものづくりは諸外国に比べ効率性や品質に優れていて、生産性においても世界でトップクラスのはずと認識されている方は多いと思います。そこで印象に留まることなく、主要国の製造業の生産性について定量的に比較している調査結果を見てみましょう。公益財団法人日本生産性本部が毎年発表している「各国製造業の労働生産性」*1を見ると、日本の製造業の労働生産性は、主要各国から見て低い水準にあります。公表されている業種別最新データでは、OECD34か国中で19位、G7の中で最下位に位置し、製造業の競争相手となる米国やドイツとは大きな差があります。このように日本の製造業は、客観的に見ると国際的な競争環境において生産性の面で課題を抱えていることは明らかです。

日本が生産性に後れを取る一因はICT投資の量

図表2:米国、ドイツ、日本のロボット密度・ICT密度

図表2:米国、ドイツ、日本のロボット密度・ICT密度

(クリックして拡大できます)

次に、計算式の分子となる生産量や付加価値率を高めるにはICT活用が有効で、製造や間接業務の効率化につながります。そこで今度はICT密度(製造従業員1万人あたりのICT費用)を見ると、生産性が最も高い米国はICTへの積極投資により最も高いICT密度を示し、ドイツもインダストリー4.0の推進でICT導入が進んでいます。これに対し、日本はICT密度が圧倒的に低く、生産性を高めるにはまずICT投資をもっと増やす必要があります。

生産性向上にはICT投資の質の見直しも必要

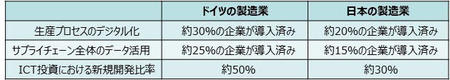

図表3:ドイツと日本のICT投資の質

図表3:ドイツと日本のICT投資の質

(クリックして拡大できます)

そして2つ目の差異が、ICTにおける新規開発と保守・運用の費用比率です。米国やドイツの企業では新規開発への投資割合が50%以上あるのに対し、日本では新規開発は約3割で、大半が既存システムの保守・運用費用に費やされています。日本でも「2025年の崖」対策として、多くの企業が、保守・運用の費用が高いレガシー・システムの刷新に取り組んできましたが、まだレガシー・システムを抱えている企業が多く残っています。また、例え新しいパッケージに刷新しても、従来どおりアドオンでの保守・運用を続けていれば、新規開発費用はなかなか捻出できません。システム導入段階だけでなく、保守・運用においても「Fit to Standard」を推進することで、生産性向上に直結する新規開発投資を増やしていく必要があります。

日本の製造業各社が今後ICT投資の量を増やし、質を見直していくことで、米国やドイツ以上に生産性を向上し、国際競争力を高めていくことを期待します。

ご参考

*1:労働生産性の国際比較2024

https://www.jpc-net.jp/research/detail/007158.html

*2:投資効果を高めるデジタル化

https://www.kobelcosys.co.jp/column/monozukuri/20250701

2025年9月

ITの可能性が満載のメルマガを、お客様への想いと共にお届けします!

Kobelco Systems Letter を購読最新の記事

年別

他の連載・コラム

Webでのお問い合わせ

お問い合わせ