BOMの統合管理による設計製造連携の強化

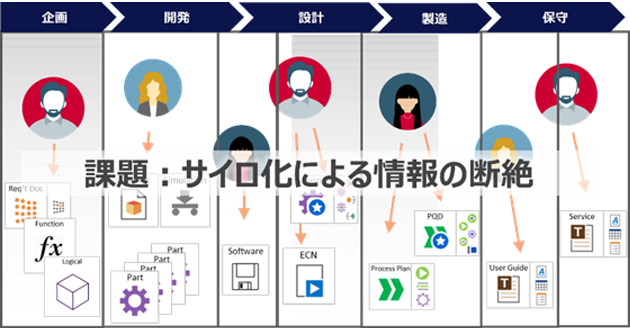

製品の多様化・短納期化が加速する中、設計と製造、さらには調達・保守までをつなぐ「情報の流れ」の整備は、製造業にとっての生命線です。BOMを統合管理するPLMの価値と、その先にある業務変革の可能性について、実際の導入課題と解決アプローチを交えながらご紹介します。

概要

DX時代における統合BOM管理とは

製造業におけるBOM(部品表)の統合管理と設計製造連携の強化は、設計部門と製造部門間で一貫した製品情報を共有し、開発から生産までの流れを効率化・高速化・高品質化する取り組みです。しかし、E-BOM(設計BOM)とM-BOM(製造BOM)が分断されたままでは、手戻り、伝達ミス、過剰在庫、工程の非効率化といった問題が連鎖的に発生します。BOMの統合管理なくして、製品のQCD(品質・コスト・納期)改善は語れません。 このページでは、DX時代におけるBOMの統合管理、PLMソリューション導入の価値と、その先にある業務変革の可能性について、導入課題と解決アプローチを交えながらご紹介します。

このページでは、DX時代におけるBOMの統合管理、PLMソリューション導入の価値と、その先にある業務変革の可能性について、導入課題と解決アプローチを交えながらご紹介します。

E-BOMの課題

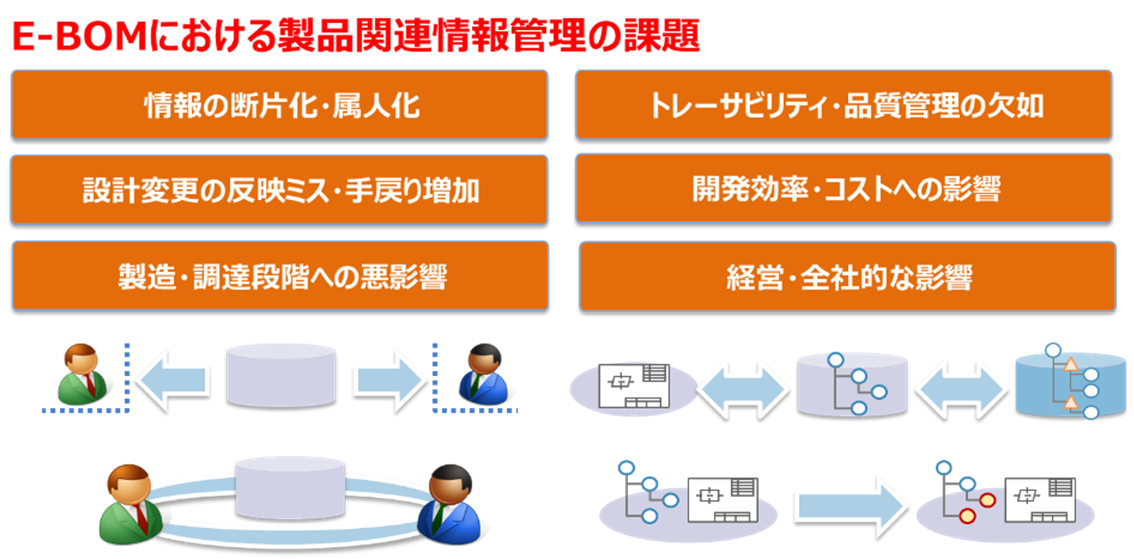

E-BOMにおける製品関連情報管理の課題

E-BOMは設計者にとって最も基本的な製品構成情報ですが、設計段階で決定された仕様や部品情報は、製造・購買・サービス部門にとっても極めて重要な基礎データです。E-BOMに不備があると、設計情報の基盤が不安定となり、設計~製造の全工程にさまざまな問題が波及します。ここでは一般的な問題を列挙してみます。

1. 情報の断片化・属人化

設計情報が複数のファイルや個人PC、Excelに分散

製品構成や部品仕様が一元管理されず、最新情報がどこにあるか不明

設計担当者の属人的管理

設計者のノウハウや意図が文書化・共有されず、引き継ぎが困難

部門間で異なる情報が使われる

設計・生産・購買でBOM内容が食い違い、誤手配やミスが発生

2. 設計変更の反映ミス・手戻り増加

設計変更が正確に伝わらない

CADデータ、図面、BOMの整合が取れていないため、製造部門に古い情報が残ってしまう

手動更新によるヒューマンエラー

Excelなどでの手作業更新では、変更漏れ・入力ミスが頻発

手戻り・再設計の増加

製造段階で不適合部品や設計ミスが発覚し、再作業や納期遅延が発生

3. 製造・調達段階への悪影響

M-BOM(製造BOM)の構築が困難

設計情報が体系化されていないため、M-BOMを正しく生成できない

部品の手配・在庫管理に不整合

設計時点での構成情報が不明確なため、誤発注・在庫過多・欠品が発生

生産準備の遅延

製造工程設計や治具設計が遅れ、量産立ち上げに支障

4. トレーサビリティ・品質管理の欠如

部品変更履歴の追跡が困難

どの設計変更がどの製品・ロットに反映されたか不明

不具合原因の特定が難しい

どの部品や設計要素に起因するか特定できず、再発防止が困難

認証・監査対応が不十分

航空・自動車などでは、設計データの完全性が求められるため重大なリスク

5. 開発効率・コストへの影響

重複設計や再設計が発生

過去の設計情報が整理されていないため、類似設計を再度作り直す

開発リードタイムが延びる

設計変更調整・承認作業が手作業になり、スピードが落ちる

コスト見積もりが不正確

BOM構成が曖昧なため、部品コストや工数見積もりが誤る

6. 経営・全社的な影響

PLM(製品ライフサイクル管理)やDX基盤の構築が困難

E-BOMが整備されていないと、PLM・ERP・MESの連携ができない

デジタルスレッドが断絶

設計から製造・サービスまでのデータ連携が分断され、真のデジタル変革が実現しない

結果として、「製品に関する正しい情報が、正しいタイミングで正しい人に届かない」という致命的な問題が発生します。E-BOMが未整備だと、設計情報の“土台”が不安定となり、設計変更・製造・調達・品質管理の全てで非効率とリスクが発生します。E-BOM整備は、単なるデータ整理ではなく、設計製造連携・PLM・DXの出発点となる極めて重要な基盤です。

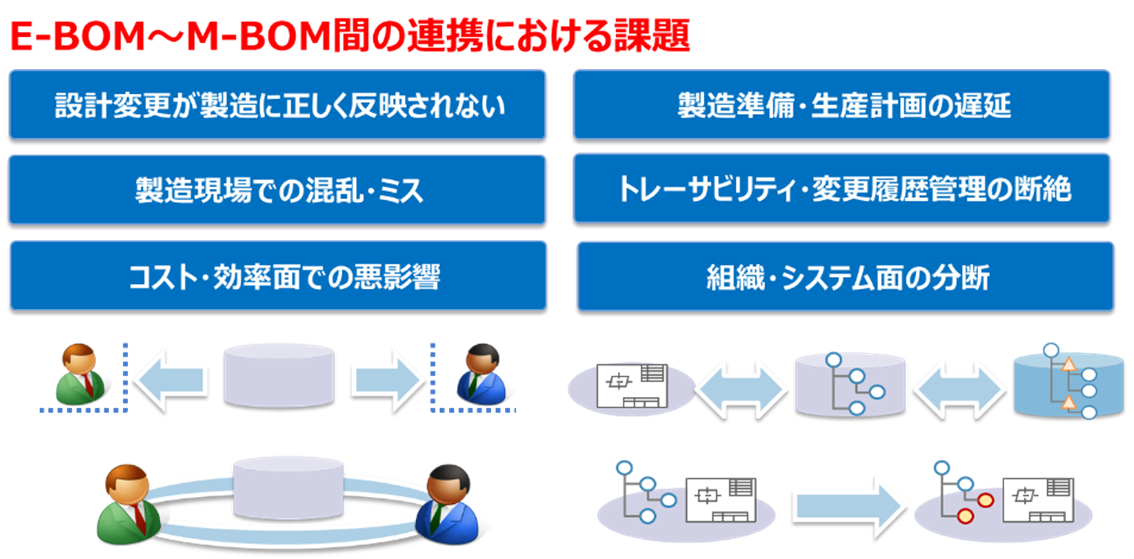

E-BOM~M-BOM間の連携における課題

設計部門が作成するE-BOMと、製造部門が使用するM-BOM。この両者の関係性が不明確なままでは、情報伝達においてさまざまな問題が発生します。例えば、以下のような問題が常態化します。

よくある課題

1. 設計変更が製造に正しく反映されない

E-BOMの変更がM-BOMへ自動反映されない

設計変更(部品追加・削除・仕様変更)が製造部門に伝わらず、古い構成のままで生産してしまう

手動更新の負担・ヒューマンエラー

M-BOMの修正を手作業で行うため、漏れや入力ミスが発生

現場での手戻りや再作業

製造開始後に設計変更が判明し、ライン停止・再組立が必要になる

2. 製造準備・生産計画の遅延

部品構成の確定が遅れる

E-BOMが変更されるたびに、M-BOM側で再確認や再構築が必要

工程設計・治具設計のやり直し

製造プロセスを決めた後に設計変更が入ると、再設計や工程見直しが発生

量産立ち上げの遅延

試作段階から量産移行までのリードタイムが長くなる

3. 製造現場での混乱・ミス

設計構成と製造手順が一致しない

組立順序や部品構成がずれ、現場で迷いや誤組み立てが起きる

部品調達の誤り

設計変更が反映されないまま部品発注され、不要在庫や欠品が発生

不良・品質問題の増加

古い仕様の部品が使用され、品質不具合の原因になる

4. トレーサビリティ・変更履歴管理の断絶

どのM-BOMがどのE-BOMに基づくか不明

製造段階で使用した構成が追跡できず、問題発生時に原因特定が困難

変更影響範囲の把握ができない

設計変更がどの製品・工程・部品に影響するかを判断できない

認証・監査対応が困難

航空機・医療機器などでは設計~製造の一貫したデータ管理が求められるが、連携不備で不適合となる

5. コスト・効率面での悪影響

二重管理による工数増加

設計と製造でBOMを別々に作り直す手間が増える

部品共通化・標準化が進まない

両BOMの不整合により、重複部品が多くコスト高に

見積もり精度の低下

製造側の実際の構成が不明確なため、正確な原価算出ができない

6. 組織・システム面の分断

設計と製造が「縦割り」になり連携が希薄

情報共有が遅れ、部門間の責任分界が不明確

PLMとERPが連携できない

E-BOMはPLM、M-BOMはERP/MESで管理されているが、インターフェースが未整備

DX・デジタルツイン構築の妨げ

デジタル上で設計~生産の一貫したシミュレーションができない

E-BOMとM-BOMの不連携は、設計変更の伝達ミス、製造の手戻り、在庫・品質・コストの非効率といった“設計製造間の分断”を引き起こします。その結果、リードタイム延長・品質低下・コスト増加につながり、製造業の競争力を直接的に損なう要因となります。

解決方法

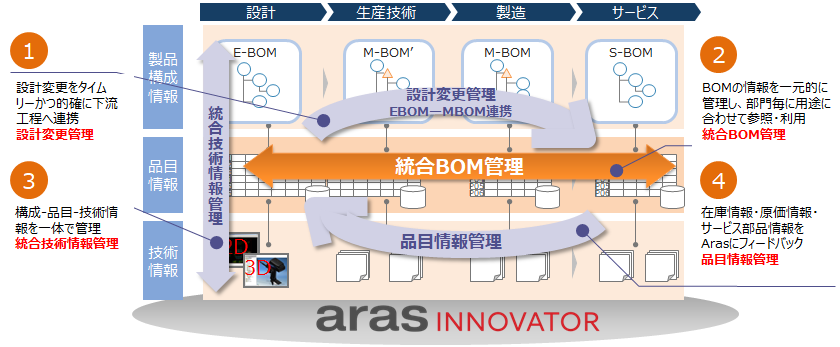

BOM統合管理プラットフォームで「つながるものづくり」へ

このような課題を根本から解決するには、E-BOMとM-BOMを一元的に管理・連携できるPLM(Product Lifecycle Management)の導入が有効です。当社が提供するPLMソリューション Aras Innovatorは下記のような「つなかるものづくり」を実現します。

- E-BOM~M-BOMの双方向リンクにより、設計変更をリアルタイムに製造側へ反映・部門・拠点・企業間をまたぐ統合BOM基盤を構築

- 製品構成とプロセスを紐づけたM-BOM生成支援機能を提供

- 設計・製造・購買など各部門の視点に応じたBOMビューを生成

- 既存の基幹システム(ERPなど)とのシームレスな連携を実現

これにより、「設計と製造のBOMが別物」という常識を覆し、“共通言語”としてのBOMを社内に定着させます。

BOM統合がもたらす製造業の変革

Aras Innovatorを用いたPLMによるBOM統合管理により、次のような効果が得られます。

1.単一の信頼できるデータ基盤の確立

単一データベース/単一プラットフォーム上で部品、文書、BOM、変更管理、設計/製造プロセス、品質を管理できる仕組みを提供します。結果として、設計部門/製造部門/サービス部門といった部門横断で最新が明確化となり、データの齟齬・情報サイロ化を防ぎます。

2.設計から製造・サービスまでの連携強化

Aras Innovatorは E-BOMからM-BOMへの構成変換・連携を支援する機能を備えています。加えて設計構成から製造構成、製造工程(BOP)への橋渡しが容易になります。またCAD、PDM、ERP、MES等の既存システムとの連携(インテグレーション)を比較的柔軟に行えるため、設計・製造・保守の流れを途切れずつなげやすいです。

3.トレーサビリティ/品質/コンプライアンス対応の強化

構成管理(部品・構成のリビジョン・有効/無効)や変更管理(ECO/ECR)、影響範囲分析を活用し、トレーサビリティ/品質/コンプライアンス対応を強化します。また海外・規制産業(航空、防衛、医療など)でも採用事例があり、製造ライフサイクル全体の証跡を残すデジタルスレッド構築が実現します。

さらにその柔軟性から、既存のシステムやプロセスを無理に置き換えることなく、段階導入・拡張方式をとることが可能で、スモールスタートを志向する企業にも適しています。 BOMの分断は、業務の分断。

BOMの分断は、業務の分断。

BOMの統合は、ものづくりの未来をひらく鍵です。

当社のPLMソリューションで、「設計から製造へ、情報が自然に流れる世界」を実現しませんか?

まずはお気軽にご相談ください。

資料ダウンロード

![コベルコシステムを選ぶ理由 [Company Strength]](/common/images/2018/banner_strength_ub.jpg)