2020年10月01日

製造現場のIoT活用について③

~工作機械との組み合わせ~

今回は、『工作機械(PMC)との接続方法、活用事例』として具体的に工作機械データを収集する方法と事例について紹介します。

部品加工工場では、多数の工作機械が、有人または、無人運転で、多種多様な部品を加工しており、近頃ではPMC(Program Machine Controller)を装備し、NC(Numerical Control)を制御しているものもあります。PMCは工作機械に設置した様々なセンサーからデータを読み出し、工作機械を自動運転しています。このPMCを介して、工作機械の加工条件設定、加工状態実績をシステムに取り込むこともできるようになってきました。

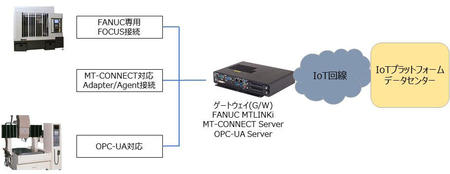

工作機械、PMCのメーカによって、接続方法は異なりますが、図1.に示す三つの方法があります。

- FANUC機の場合は、FANUCが提供するFOCUS接続

- 世界標準のMT-CONNECT接続

- 産業機械(PLC)と同じ、世界標準のOPC-UA接続

いずれもLANでPCと接続し、データを収集することができます。

産業機械の場合と異なり、PCから工作機械を制御することはできません。しかし、マクロ変数を経由して、NCプログラム側でロジックを組み込むと一部の制御が可能です。

工作機械をIoT化するとどのようなことができるのでしょうか、いくつかの事例を紹介します。

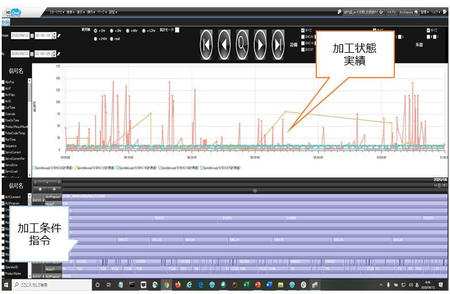

図2.は工作機械から収集したデータを可視化した例です。

上段が、工作機械の加工状態実績のトレンドグラフです。

主軸回転数、主軸負荷、各軸のサーボ負荷、電流値、抵抗値、温度、電圧など、各種計測値を示すことができます。

下段は、加工条件指令をガントチャートで示しています。

プログラム番号、コメント、使用している工具、工作機械のMコード、主軸回転数指令、送り速度指令、オーバライドなどを状態として表示します。

この画面だけでは不十分ですが、細かい可視化、蓄積したデータの分析により、NCプログラムの無理、無駄の排除、改善につなげることができます。

図2:工作機械コンディションモニタリング例

(クリックして拡大できます)

工作機械にはNCプログラムにより加工寸法の測定機能があり、加工後の加工部位の測定を行い、図面寸法、公差、加工寸法を管理図としてリアルに可視化することができます。

図3.に加工寸法の管理図の例を示します。

図に表示されている上下の赤線が公差、青線が図面寸法、橙線が測定結果です。これらはNCプログラムによる加工精度の維持管理、改善に役立てることができます。また、工具の摩耗度合いと寸法精度の関係が現れれば、工具交換時期の推測にも役立つでしょう。

図3:加工寸法管理図

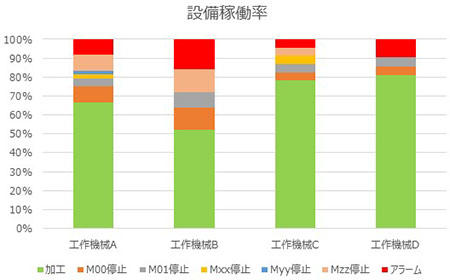

その他、工作機械の稼働状態(運転、停止、アラート)や、もっと細かなM0プログラムエンド、M1ストップ、その他Mコードによる自動運転停止時間、さらに、人の動きの計測と合わせた、人待ち停止、操作運転時間、監視運転時間、段替え段取り時間などを工作機械の稼働率図として表すこともできます。

図4.に設備稼働率の例を示します。

図4:設備稼働率

某機械加工工場で、設備稼働率を現場で共有し、現場の知恵を出し合い、人の動き、物の動きを最適化することで工作機械の稼働率を68%から92%に高めたという事例を伺ったことがあります。

その他、工作機械をIoT化すれば、故障予兆の検知、予防保全により、突発故障による生産停止の混乱を防ぐことにも役立つでしょう。

工作機械の故障原因は、オイル漏れ、水漏れ、エア漏れ、単品部品の故障など千差万別で、多くの故障は予知・予防するのは困難です。しかし、診断運転を定期的に行い、主軸、送り軸の負荷変動、送りに要する時間、位置決め停止にかかる時間などで、基幹部品の摩耗、劣化検知は可能かもしれません。

次回は、『人・物の動きを計測する、ビーコン・RFIDの活用』についてご紹介いたします。

※当社ホームページに、IoTプラットフォームサービスの紹介資料を掲載しています

https://www.kobelcosys.co.jp/solution_service/detail/kits/

※このコラムに対するお問い合わせフォーム

https://www.kobelcosys.co.jp/inquiry/other/

2020年10月

ITの可能性が満載のメルマガを、お客様への想いと共にお届けします!

Kobelco Systems Letter を購読